工业优化(APC)

- (APC)是一种成熟的技术,可用于许多工业应用中的高级过程控制,例如混合,轧机,窑炉,锅炉和蒸馏塔。

APC实现优化

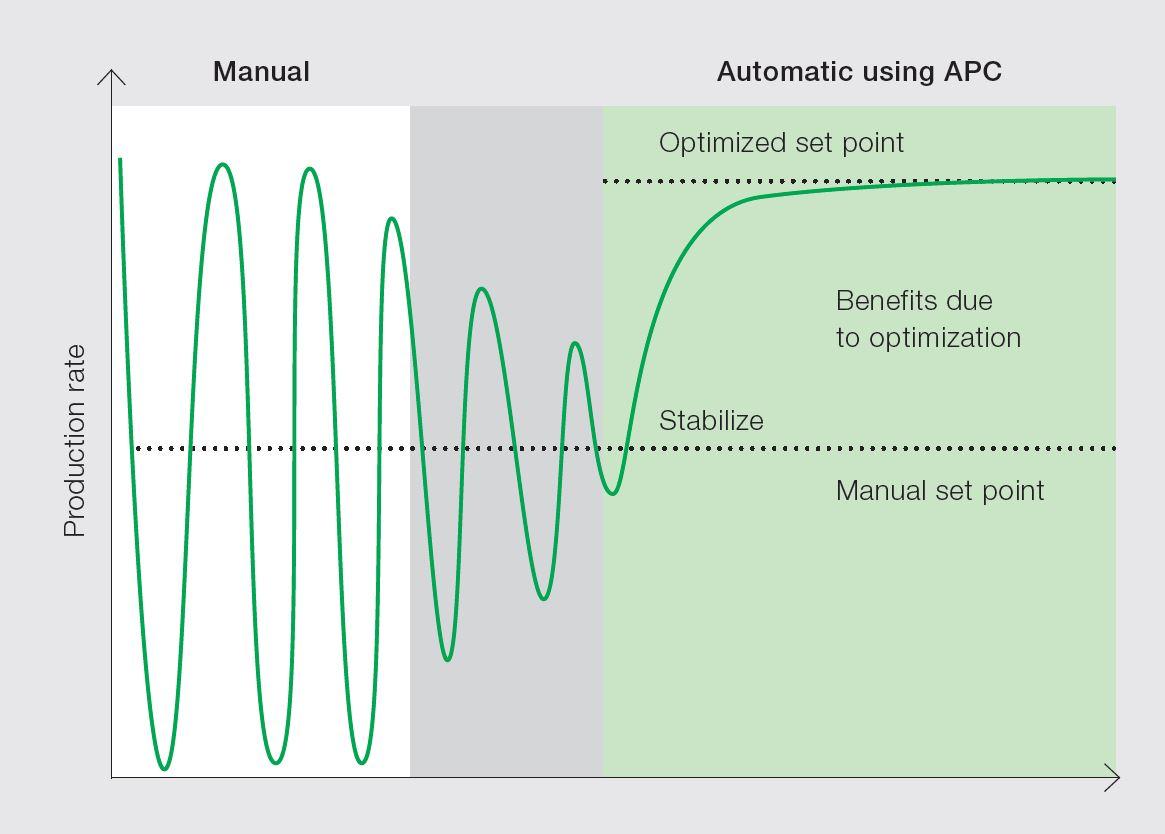

- 优化是APC控制器的固有功能

-

使用模型预测控制带来许多好处,例如,过程变量(PV)的变化较小,这使得可以选择更接近性能边界的设置点,从而提高了吞吐量并提高了利润。

-

APC为解决方案带来了一种结构化的方法,否则将由前馈和反馈与PID(比例积分微分)控制器(可能具有倍率功能)的组合组成。

-

APC的其他好处:

增加过程知识(隐藏变量的估计)

增加过程知识(隐藏变量的估计)

更高的自动化水平,使操作员可以将精力集中在更重要的任务上

更高的自动化水平,使操作员可以将精力集中在更重要的任务上

控制策略的扩展范围,用于优化例如特定能耗

控制策略的扩展范围,用于优化例如特定能耗

APC使用过程

- 使用APC技术使控制问题“表现良好”

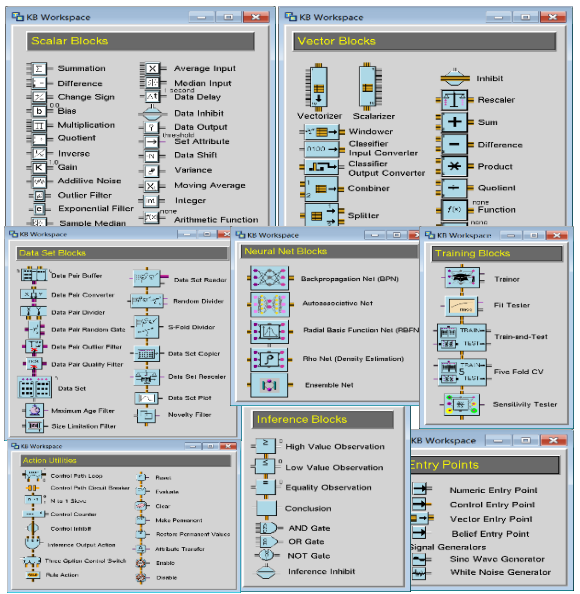

- 从用户的角度来看,APC中的主要组件是:

工厂模型

工厂模型 目标函数

目标函数 状态估计器

状态估计器 一种求解约束优化问题的算法

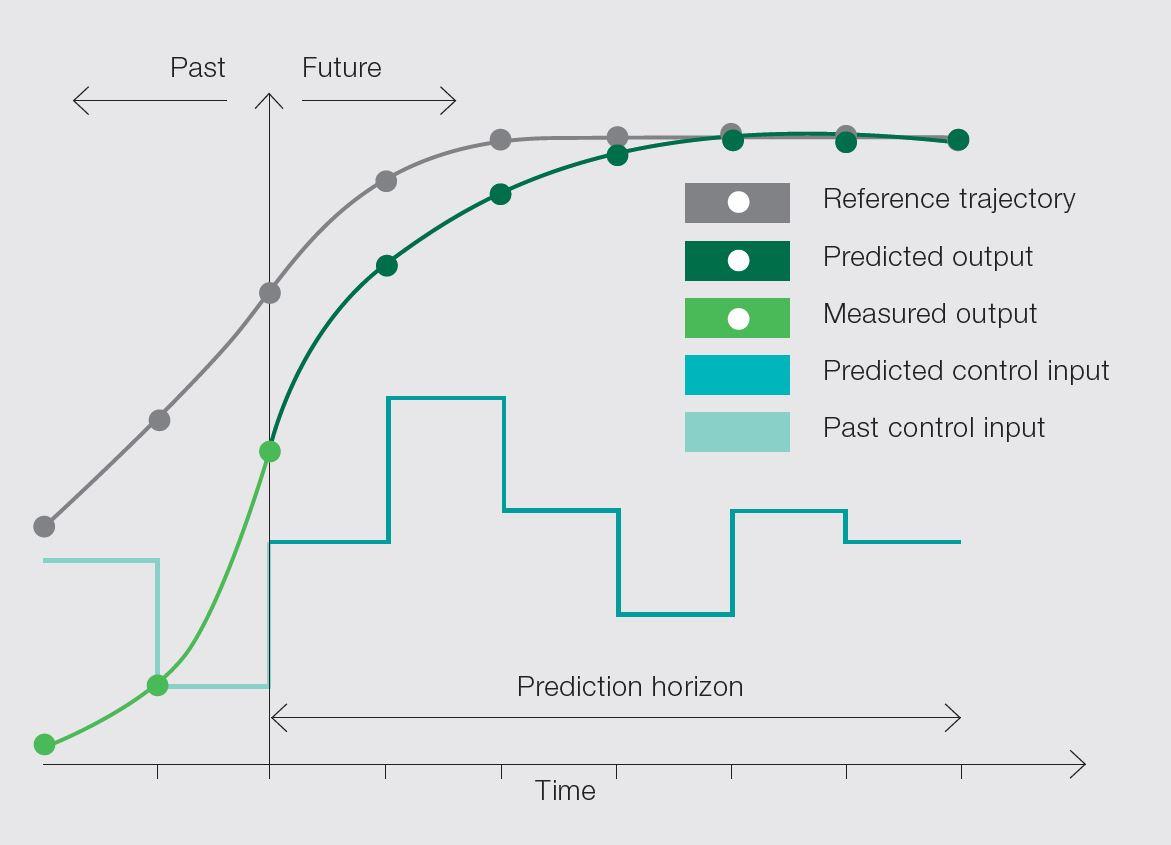

一种求解约束优化问题的算法- 以下操作以循环方式发生,并以等距间隔重复执行,其中间隔是根据受控过程的时间范围选择采样时间:

-

使用状态估计器根据当前和过去的测量值以及先前样本的状态来估计过程的实际状态。卡尔曼滤波器和运动层估计器是对此的公认方法。假定估计状态xˇ(k)是真实过程中有时无法测量的状态的精确近似。

-

最后,将每个计算出的未来控制信号的第一个实例应用于该过程。

值得注意的是,通常目标函数是工厂输出和控制信号增量中偏差的加权总和。对于某些变量的最小化或最大化也可能存在线性项。在目标函数中使用正方形形式可以使控制问题“表现良好”。

APC实施概念

APC将与建模和控制设计有关的工作与连接,安全锁和HMI设置等更常见的任务完美地分开,这些任务实际上以无配置的方式进行。

APC预测与控制与专家优化器

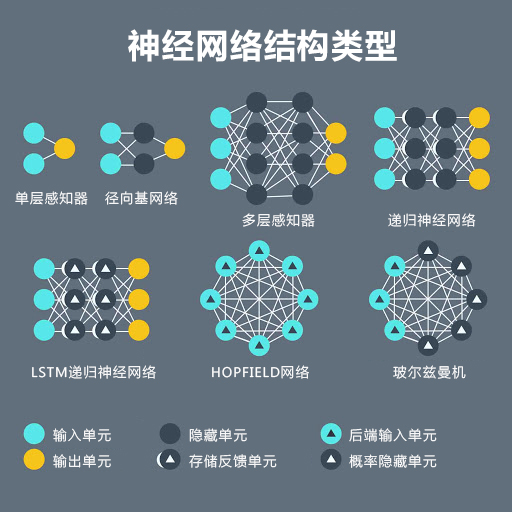

模块可帮助工程师通过历史过程数据,快速建立和配置反映生产质量和生产过 程关系的神经网络模型。NeurOn-Line 与现有的控制系统一同工作,以便给予操作员对控制过程和 产品质量实时的监测。它的实时神经网络和优化能力能够得到符合经济目标的控制决策。

实时应用可以为企业实现

探测和响应可能导致神经网络进行非正确分析的异常数据,通过对真实和预测的结果的比较,确认传感器,通过神经网络预测的结果探测错误和异常的过程,实时地给予操作员建议,告诉他们如何对通过神经网络分析探测到的异常情况做最好的处理。

工业优化APC

工业优化APC APC实现优化

APC实现优化 APC使用过程

APC使用过程 APC实施概念

APC实施概念